当社では、マルチフォーミングマシンを活用した工法転換によるコストダウン提案をしています。

マルチフォーミングに関する情報や、マルチフォーミングマシンの保有設備状況等、お伝えいたします。

順送プレス

マルチフォーミング

材料単重において、最大57%削減を実現し、

時間当たり生産性をアップすることで圧倒的なコストダウン!

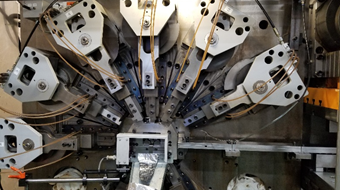

当社の加工方法の一つである、マルチフォーミングについてお伝えいたします。マルチフォーミングは、加工機1台でプレス工程とフォーミング工程を備えており、コイル材を自動送りして、打抜加工と曲げ加工を行うことができる工法です。金型は必要ですが、大量に安定的に製品を生産することができます。

特徴としては以下のような点が挙げられます。

① 製品幅の材料を使用することから歩留まりがよく、形状によってはプレス型より製品単価が抑えることができる。

② 材料のロール目方向に対して直角に曲げるため、材料の特性を最大限に活かすことができる。

③ 複雑な形状が一工程で加工可能なため、プレス型に比べて工程数の削減・生産性アップが可能。

④ プレス加工では難しい形状の加工が可能

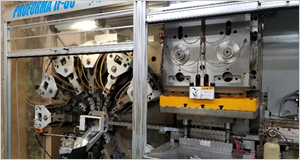

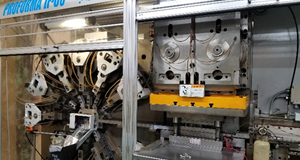

当社ではマルチフォーミングマシンを複数台保有しています。こちらでは、当社が保有しているマルチフォーミングマシンの種類と、そのサイズについてもご紹介いたします。

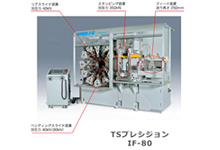

| メーカー名 | ティーエスプレシジョン |

|---|---|

| 型式 | IF-80 |

| サイズ | 材料幅30×t1.6又はφ8以内 |

| タクトタイム | タクト35~150spm |

| 保有台 | 1台 |

| メーカー名 | ティーエスプレシジョン |

|---|---|

| 型式 | R-200-8 |

| サイズ | 材料幅20×t1.0又はφ3以内 |

| タクトタイム | タクト35~150spm |

| 保有台 | 9台 |

| メーカー名 | ティーエスプレシジョン |

|---|---|

| 型式 | R-200-15 |

| サイズ | 材料幅20×t1.0又はφ3以内 |

| タクトタイム | タクト35~200spm |

| 保有台 | 5台 |

| メーカー名 | ティーエスプレシジョン |

|---|---|

| 型式 | R-220-25 |

| サイズ | 材料幅30×t1.5又はφ3以内 |

| タクトタイム | タクト35~180spm |

| 保有台 | 5台 |

| メーカー名 | ティーエスプレシジョン |

|---|---|

| 型式 | R-360-35 |

| サイズ | 材料幅30×t1.6又はφ8以内 |

| タクトタイム | タクト35~150spm |

| 保有台 | 1台 |

マルチフォーミングマシンを活用することでどのような工法転換が可能であるのか?という点についてお伝えいたします。マルチフォーミングのメリットは先にご紹介している、以下の点が挙げられます。

① 製品幅の材料を使用することから歩留まりがよく、形状によってはプレス型より製品単価が抑えることができる。

② 材料のロール目方向に対して直角に曲げるため、材料の特性を最大限に活かすことができる。

③ 複雑な形状が一工程で加工可能なため、プレス型に比べて工程数の削減・生産性アップが可能。

④ プレス加工では難しい形状の加工が可能

この中で、最大のメリットは、材料の歩留まり改善です。これまでの実績としては、材料のスクラップを減らしたいという某大手電器メーカー様からのご要望に対して、従来の順送プレス加工からマルチフォーミングに工法転換をしたことで、材料費を最大57%削減を実現しました。

材料費最大57%削減を実現!

時間当たり生産性をアップすることで圧倒的なコストダウン!

こちらでは、マルチフォーミング化に適さない加工事例についてお伝えします。

① コストダウンを目的とした小ロット品

② 曲げ加工品でも、四方に曲がっている形状

③ 凹凸のある形状や、突起物のある製品

一般的にマルチフォーミング化に適さない事例を挙げましたが、上記の事例でも当社で製品化に成功した実績があります。形状的に複雑なものでも、まずは当社へお気軽にご相談ください。

マルチフォーミングマシンを活用し、加工を行った製品についてその動画で風景をご紹介いたします。